Design for Manufacturability mit einer pharmazeutischen Aromatisierungsvorrichtung

In der Welt der Kindermedizin war es schon immer eine große Herausforderung, Medikamente für Kinder schmackhaft zu machen. Unser Kunde hat eine innovative Lösung entwickelt: eine Möglichkeit, Medikamente zu rekonstituieren und mit kinderfreundlichen Geschmacksstoffen zu versehen.

Ihre automatisierten Spender erledigen das Mischen für Sie auf Knopfdruck. Außerdem werden diese Geräte direkt an die Wasserleitungen der Apotheken angeschlossen, so dass die strengen Anforderungen an die Wasserqualität eingehalten werden.

Das Unternehmen stand hinter seinem Produkt und suchte nach einem kontinuierlichen Prozess zur Verbesserung des Geräts und zur Behebung von Problemen, die bei einer ersten Iteration natürlich auftreten. Unser Team hatte die Aufgabe, die Ursachen für die identifizierten verbesserungswürdigen Bereiche zu untersuchen und mögliche Lösungen zusammenzustellen - etwas, worin unser Team besonders erfahren ist.

Dan Connor

Technischer Direktor, FLAVORx

"Wir haben in den letzten Jahren mit dem Team von Root3 Labs an mehreren Projekten gearbeitet und waren immer beeindruckt von der schnellen Reaktion, dem fundierten Fachwissen und der Fähigkeit, das Feedback der Endbenutzer aufzunehmen und effektive Produktänderungen vorzunehmen. Root3 Labs hat für uns sowohl an spannenden neuen Produkten als auch an bestehenden Produkten gearbeitet, die Änderungen oder Design-Reviews benötigten. Alle unsere Designüberprüfungen waren gut durchdacht und gründlich, wobei die neuesten Analysegeräte eingesetzt wurden, um Schwachstellen in den aktuellen Iterationen aufzuzeigen.

Wenn es um Änderungen an bestehenden Produkten geht, macht sich das Team von Root3 Labs schnell an die Arbeit! Sie wissen, dass es für den Endkunden keine Option ist, zu warten, bis ein Problem behoben ist, wenn es in der Praxis nicht richtig funktioniert. Sie sammeln alle historischen Daten und Produktmuster und besprechen das gewünschte Endergebnis.

Sie zeichnen sich dadurch aus, dass sie einzigartige Wege finden, um das gewünschte Endergebnis zu erreichen, die logistisch machbar und kosteneffektiv sind und funktionieren! Im Laufe der Jahre hatten wir Anfragen aus den Bereichen Elektrik, Mechanik und Softwaretechnik an Root3 Labs, und das Team verfügt über einen so vielfältigen Hintergrund, dass es all diese unterschiedlichen Bereiche abdecken kann. Ich würde Root3 Labs ohne zu zögern jedem meiner Kollegen für seine Designanforderungen empfehlen."

Die Herausforderung: Design-Innovation trifft auf Fertigungsrealität

Die Herausforderung für uns bestand nicht nur darin, die Ursachen für die verbesserungsbedürftigen Bereiche zu ermitteln, sondern auch die Grundsätze des Design for Manufacturability zu berücksichtigen, wenn wir Lösungen vorschlugen. Da diese Geräte bereits hergestellt wurden, müssten alle Änderungen am Design in großem Maßstab produziert werden. Bei unseren Vorschlägen müssten wir all diese Anforderungen der Endphase berücksichtigen.

Tipp: Design für Herstellbarkeit (DFM) ist bei der Herstellung von Medizinprodukten entscheidend! DFM ist die Praxis der Berücksichtigung der Endfertigungsprozesse während der ersten Entwurfsphase, um eine effiziente, kostengünstige Produktion zu gewährleisten ohne Kompromisse bei der Produktqualität oder Funktionalität. In jeder Phase des Entwurfs sollten Sie überlegen, wie Ihr Gerät hergestellt werden könnte - das kann sich auf alles auswirken, von Ihren CAD-Modellen bis hin zu Ihrer Materialauswahl! Das Letzte, was ein Konstrukteur oder Ingenieur will, ist, am Ende eines ohnehin schon langen Entwicklungszyklus wegen eines Fertigungsfehlers wieder bei Null anfangen zu müssen.

Tipp: Design für Herstellbarkeit (DFM) ist bei der Herstellung von Medizinprodukten entscheidend! DFM ist die Praxis der Berücksichtigung der Endfertigungsprozesse während der ersten Entwurfsphase, um eine effiziente, kostengünstige Produktion zu gewährleisten ohne Kompromisse bei der Produktqualität oder Funktionalität. In jeder Phase des Entwurfs sollten Sie sich Gedanken darüber machen, wie Ihr Gerät hergestellt werden könnte - das kann sich auf alles auswirken, von Ihren CAD-Modellen bis hin zu Ihrer Materialauswahl! Das Letzte, was ein Konstrukteur oder Ingenieur will, ist, am Ende eines ohnehin schon langen Entwicklungszyklus wegen eines Fertigungsfehlers wieder bei Null anfangen zu müssen.

Erste Untersuchung und Vertiefung

Entwurfsprüfung und Stresstest

Unser erster Schritt war die Durchführung einer umfassenden Überprüfung des Designs. Wir gingen von der Theorie aus, dass bestimmte Teile zu stark belastet wurden, was zu Rissen und Undichtigkeiten führte.

A Überprüfung des Designs ist der beste Weg, um sich schnell zurechtzufinden und zu verstehen, womit wir arbeiten werden. Da es sich bei diesem Spender um ein bereits hergestelltes Gerät handelte, mussten wir einiges nachholen, um die ursprüngliche Technik dahinter zu verstehen und herauszufinden, wie wir sie verbessern können. Hier ist, was in unsere Design Review eingeflossen ist:

- Wir haben jede Funktion, jede Facette, jeden Eingang und jeden Ausgang des Geräts gründlich untersucht. Dies geschah sowohl im digitalen Entwurf als auch an einem physischen Testgerät.

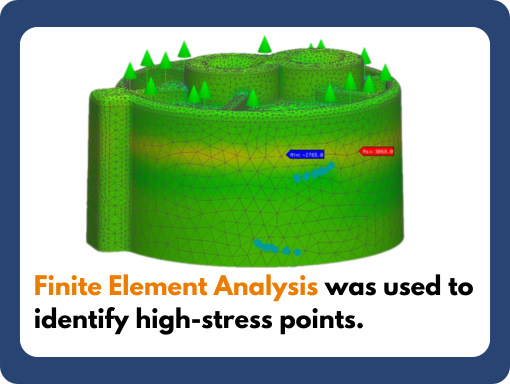

- Wir haben Finite-Elemente-Analyse (FEA) an CAD-Modellen, um potenziell hochbelastete Punkte zu identifizieren.

FEA ermöglichte es uns, das Gerät unter statischer Belastung zu analysieren, so dass wir feststellen konnten, ob die Belastung der Materialien innerhalb tolerierbarer Grenzwerte lag. Wir mussten andere Faktoren ausschließen, die Probleme verursachen könnten, darunter:

- Überdruck aus dem unter Druck stehenden System

- Schwankungen der Luftfeuchtigkeit

- Temperaturschwankungen

- Vibrationen während des Betriebs

Aufgrund unserer detaillierten Designprüfung konnten wir diese anderen Faktoren jedoch ausschließen. Die allgemeine Designprüfung und die FEA-Arbeiten waren entscheidend, um zu erfahren, wie unsere vorgeschlagenen Änderungen das Gerät verbessern würden. Nachdem die offensichtlichsten potenziellen Ursachen ausgeschlossen waren, mussten wir untersuchen, was sonst noch ein Faktor sein könnte.

Ausweitung der Untersuchung

Um dies zu vertiefen, haben wir folgende Untersuchungen durchgeführt Prüfung der chemischen Kompatibilität auf Proben der Geschmacksstoffe und Kunststoffe. Zunächst haben wir online auf Datenblätter verwiesen - es gibt viele davon, die bereits für Sie zusammengestellt wurden. Sie müssen nur Ihre Basischemikalie und Ihr Material mit einem Querverweis versehen! Auf diese Weise konnten wir etwas Zeit sparen, aber es wäre trotzdem wichtig, dass wir unsere eigenen Experimente durchführen und unsere eigenen Beobachtungen aufzeichnen.

Es ist nicht ungewöhnlich, dass verschiedene Lebensmittel, die wir essen, nicht mit Kunststoffen übereinstimmen. Polycarbonat ist ein haltbares, klares Material, das sich hervorragend zum Schutz der Augen als Sonnenbrille oder als kugelsicheres Glas eignet. Als Behälter für Fruchtsäfte wird es jedoch nicht oft verwendet, da der Saft das Material schnell zersetzen und feine Risse verursachen kann.

Bei unseren praktischen Experimenten zur chemischen Verträglichkeit führten wir Einweichversuche durch, bei denen wir die Materialproben über einen längeren Zeitraum in die Aromastoffe eintauchten. Während dieser Einweichzeiträume zeichneten wir unsere Beobachtungen sorgfältig auf und notierten alle Veränderungen an den Materialien. Diese Experimente zeigten, dass das unter Druck stehende System zu einer Ausdehnung der Schläuche führte, was wiederum zur Undichtigkeit der Verschraubungen führte.

All diese Tests zeigten, dass wir ein Ersatzmaterial finden mussten, das in dem unter Druck stehenden System besser funktionieren würde.

Einige dieser Einweichversuche dauerten über zwei Monate!

Materialauswahl für Design for Manufacturability

Chemikalientoleranz vs. Festigkeit

Nachdem verschiedene Ursachen identifiziert waren, bestand unsere Herausforderung darin, die richtigen alternativen Materialien zu finden. Alle neuen Materialien, die wir empfahlen, mussten chemisch mit den Aromastoffen kompatibel sein und dennoch die für die Herstellung erforderlichen Festigkeits- und Größenparameter einhalten.

Dieser schwierige Balanceakt ist genau der Grund, warum die Materialauswahl für das Design for Manufacturability so entscheidend ist. Wir mussten mehrere Aspekte berücksichtigen, z. B:

- Chemische Verträglichkeit mit den Aromastoffen

- Strukturelle Integrität, die dem unter Druck stehenden System standhalten kann

- Kompatibilität mit den bestehenden Herstellungsverfahren und Toleranzen

Berücksichtigung von Formgebungsbeschränkungen

Als wir uns mit alternativen Materialoptionen befassten, stießen wir auf eine weitere kritische DFM-Überlegung: die Formgebungsbeschränkungen beim Spritzgießen.

Verschiedene Kunststoffe haben unterschiedliche Verarbeitungsparameter für das Gießen, wie Temperaturanforderungen, Drucktoleranzen und Schrumpfungsfaktoren. Temperatur und Druck lassen sich leicht einstellen, aber die Schrumpfungsraten können die Dinge verkomplizieren. Wenn das neue Material nicht mit der gleichen Geschwindigkeit schrumpft wie das Original, würden die endgültigen Abmessungen nicht stimmen, was zu schlecht sitzenden Teilen führen würde.

Wir hätten eine neue Form verwenden können, um den Unterschied in der Schrumpfung auszugleichen, aber das wäre ein großer Mehraufwand gewesen. Die ideale Lösung wäre, die gleichen Formen beizubehalten und einfach ein neues Material einzusetzen.

Obwohl das neue Material, das wir ausgewählt haben, nicht die gleiche Schrumpfungsrate wie das ursprüngliche Material aufweist, haben wir herausgefunden, dass Hinzufügen eines Füllmaterials könnte sowohl die Schrumpffaktor und Materialstärke. Wir arbeiteten eng mit dem Gießereibetrieb zusammen und führten mehrere Testreihen mit unterschiedlichen Parametern und Füllstoffverhältnissen durch. Durch diesen iterativen Prozess entwickelten wir schließlich ein optimales "Rezept", das alle Fertigungsziele unseres Kunden erfüllte, ohne dass teure neue Formen erforderlich waren.

Kontinuierliche Verbesserung im Design für Herstellbarkeit

Unsere Arbeit mit diesem Kunden beschränkte sich nicht auf die Lösung des unmittelbaren Problems. Wir freuten uns, dass wir die Zusammenarbeit bei weiteren Konstruktionsverbesserungen fortsetzen konnten, immer unter Berücksichtigung der DFM-Prinzipien.

Zu den wichtigsten Verbesserungen gehören:

- Geräuschreduzierung: Wir haben die Komponenten so umgestaltet, dass die Betriebsgeräusche auf ein Minimum reduziert werden, um das Benutzererlebnis zu verbessern.

- Optimierung der Montage: Wir konnten die Stutzen und Schlauchverbindungen verbessern, so dass sie einfacher zu montieren und zuverlässiger dicht sind.

- Elektronische Verbesserungen: Wir haben eine Ursachenanalyse für einen fehlerhaften SD-Kartenleser durchgeführt und so die Zuverlässigkeit des Geräts verbessert.

- Funktionelle Upgrades: Wir haben ein neues Überdruckventil identifiziert und getestet, das eine genauere Aktivierung ermöglicht.

Die Macht des fertigungsgerechten Designs

Unserer Meinung nach unterstreicht unsere Arbeit an diesem Projekt die entscheidende Bedeutung von Design für Herstellbarkeit in der Produktion medizinischer Geräte. Indem wir uns gründlich mit der Materialauswahl, den Einschränkungen bei der Formgebung und den laufenden iterativen Designverfeinerungen befasst haben, konnten wir dem Team helfen, sein Ziel zu erreichen, ein zuverlässiges, effizient hergestelltes Gerät.

Unsere wichtigsten Erkenntnisse aus diesem Projekt sind die langfristigen Vorteile der Anwendung von DFM-Grundsätzen nicht zu unterschätzen während des gesamten Entwicklungsprozesses. Die Welt der Medizintechnik entwickelt sich ständig weiter, aber Sie können die Grundsätze des DFM nutzen, um Ihre innovativen Ideen in zuverlässige Produkte zu verwandeln, die Leben verbessern.

Der Entwicklungsprozess von Medizinprodukten kann eine komplexe und schwierige Aufgabe sein - das wissen wir besser als die meisten anderen! Lassen Sie uns Ihnen helfen, den schwierigen Weg durch Vorschriften, Design, Prüfung, Herstellung und darüber hinaus zu navigieren. Sie müssen das nicht alleine tun!

Wenden Sie sich noch heute an einen unserer Fachingenieure!

Höhepunkte

DESIGN FOCUS

- Auswahl des Materials

- Design für Herstellbarkeit

- Fluiddynamik

FABRIKATION

- Spritzgießen

- Materialauswahl für die Fertigung

- Chemische Verträglichkeit