Ein Pulsoximeter in einem Namensschild? Die Namensschild-Herausforderung: Teil eins

Fahren Sie hier mit Teil zwei fort!

Stellen Sie sich Folgendes vor: ein elegantes, futuristisches Namensschild, das einen Pulsoximeter hat, dynamische Daten anzeigt und Sie mit Ihren Kollegen verbindet. Das ist keine Science-Fiction - es ist die Idee des Ingenieurteams von Root3 Labs, und sie wurde in nur einem Monat zum Leben erweckt!

Unser Ziel war es, die vielfältigen technischen Fähigkeiten von Root3 Labs auf der Messe zu präsentieren. Die MEDICA-Messe ist nur noch vier Wochen entfernt. Fotos und Videos sind zwar immer eine gute Möglichkeit, unsere Arbeit zu präsentieren, aber wir wollten etwas, das die Leute in den Händen halten können. Etwas, das wirklich dazu beitragen würde, Neugierde und Gespräche anzuregen.

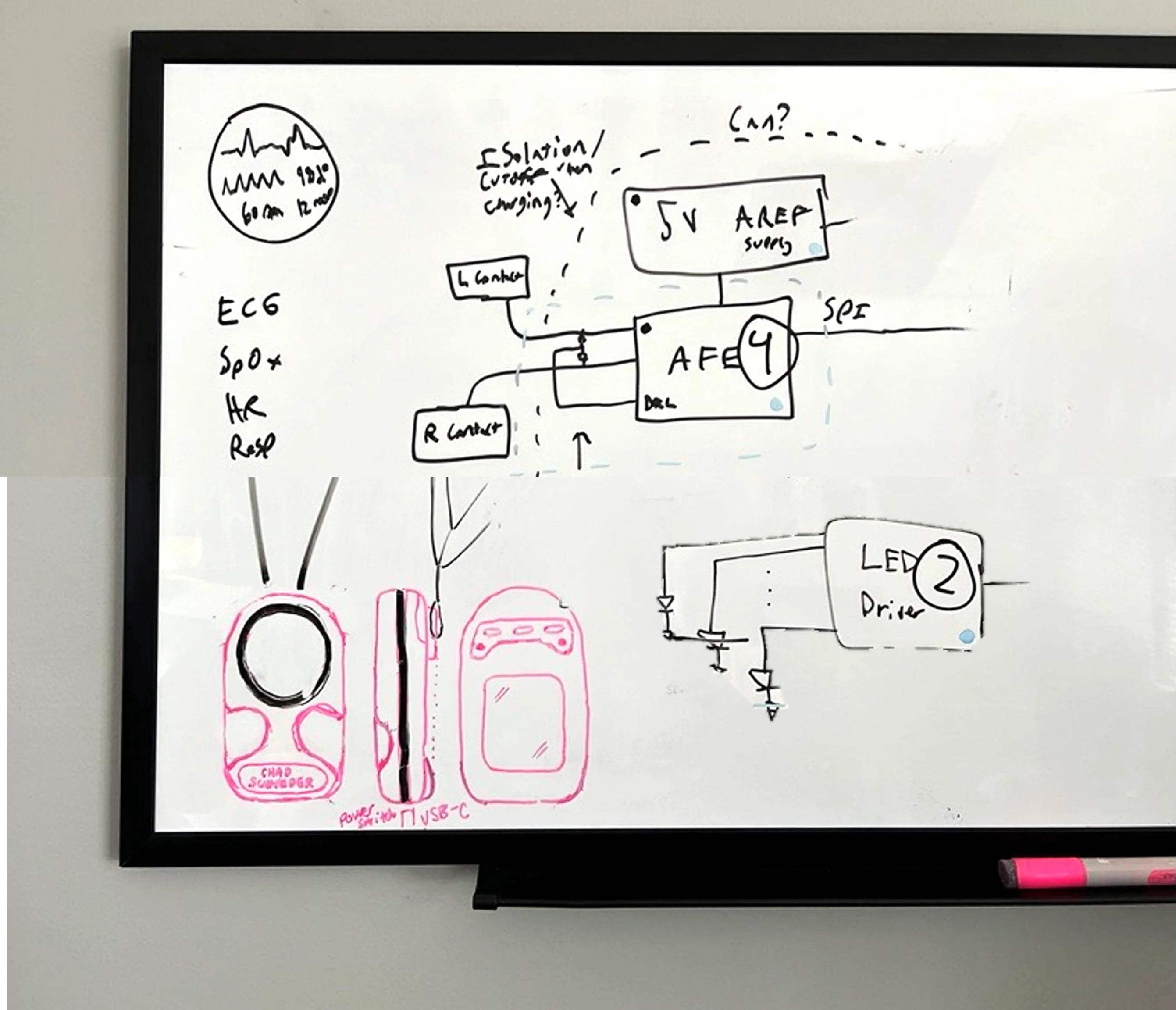

Hier kommt das "Smart Badge"! LEDs, interaktive Bildschirme, Pulsoxymeter, Schlafüberwachung, Bluetooth-Fähigkeit... die Brainstorming-Sitzung war voller großer Ideen. Aber angesichts des bevorstehenden Abgabetermins wussten wir, dass wir Prioritäten setzen mussten. Wir nahmen alles, was uns eingefallen war, und reduzierten es auf unsere Minimales lebensfähiges Produkt (MVP): ein vollendetes Namensschild mit einem interaktiven Bildschirm und dem Potenzial, sich weiterzuentwickeln.

Unsere "Nice-to-have"-Funktionen bestanden aus einem funktionierenden Pulsoximeter. Und schließlich hatten wir das "Stretch"-Ziel, eine Bluetooth-Verbindung einzubauen. Es gab eine Idee, eines unserer älteren Projekte zu verwenden (der intelligente Schnuller von Brainchild) die über eine App-Integration verfügen und deren Ausgabe mit dem Badge als Bonus-Feature verbinden. Das wäre sehr beeindruckend, aber natürlich auch sehr zeitaufwändig. Deshalb ist es in der Kategorie "Stretch Goal" gelandet!

Der Weg vom Entwurf zum fertigen Produkt in weniger als vier Wochen mag entmutigend klingen, aber Christina Krueger, PE widersprach dem. "Nein, nicht entmutigend - zumindest nicht für mich. Aber fragen Sie Christopher. Sie wussten, wie viel Arbeit in der Elektrik und Software stecken würde. Sie wussten wirklich, wie entmutigend es war!" Sie sagte, sie sei begeistert von der Möglichkeit, in völliger kreativer Freiheit zu arbeiten und sich auf das konzentrieren zu können, was sie liebt - die Technik.

Überlegungen zur Gestaltung

Da wir bei der Gestaltung des Abzeichens so viele Freiheiten hatten, mussten wir unsere Überlegungen und Einschränkungen im Auge behalten, um auf dem richtigen Weg zu bleiben. Die Zeitvorgabe von vier Wochen war der größte Faktor, den es zu berücksichtigen galt, und führte zu einigen unserer anderen selbst auferlegten Einschränkungen. Unser Ziel war es, so wenig wie möglich Komponenten "von der Stange und so viel wie möglich selbst zu beschaffen oder herzustellen. Dadurch würden Vorlaufzeiten für bestellte Teile oder ausgelagerte Arbeiten entfallen und wir wären während der gesamten Entwicklung schnell und agil.

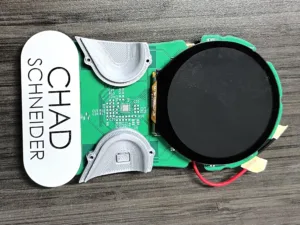

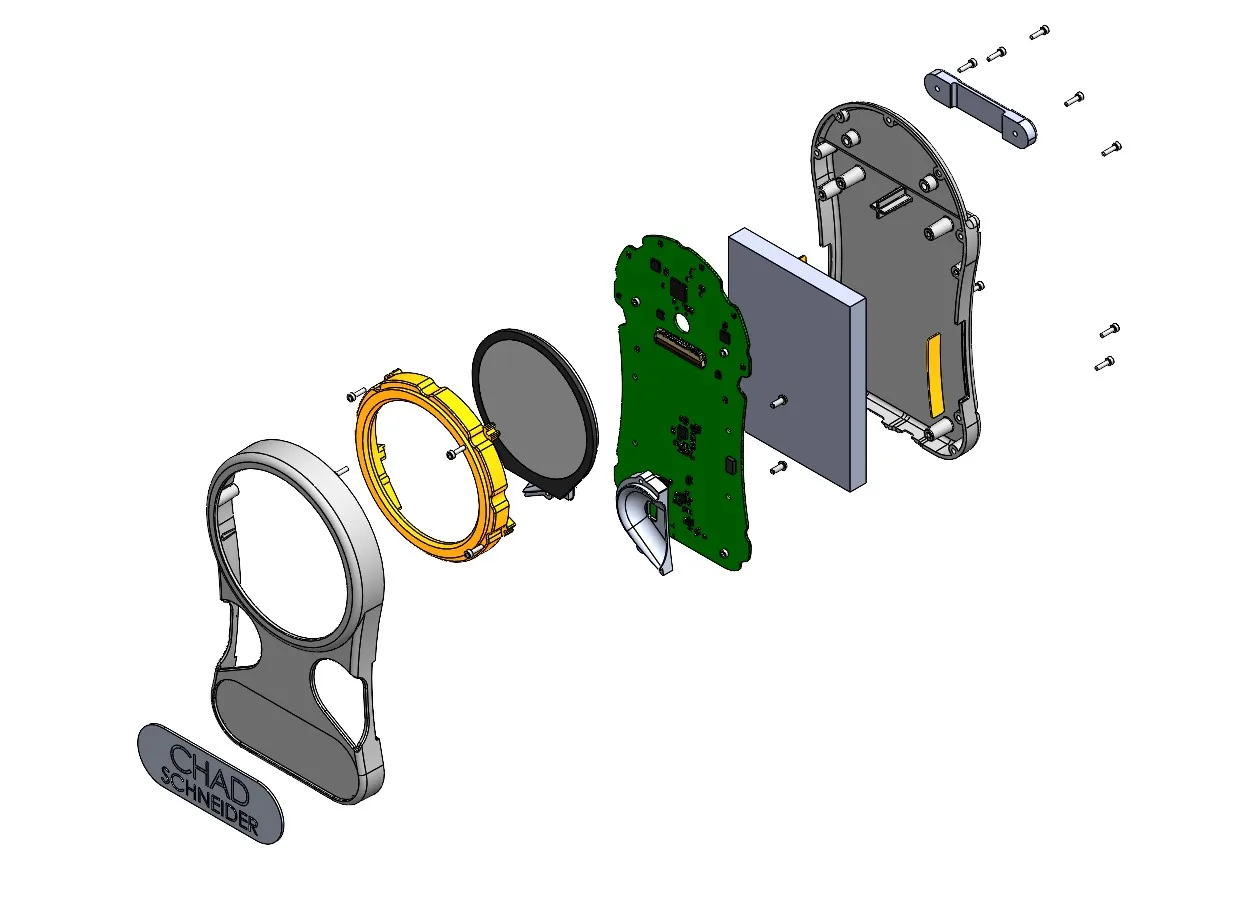

Bei diesem Projekt war eine enge Zusammenarbeit entscheidend. Das Elektro- und das Mechanikteam waren in der Lage, im Tandem zu arbeiten, um unser endgültiges Design zu entwickeln, wobei der Formfaktor des Badge um die Anforderungen der Bildschirmanzeige und die kritischen Daumenkontaktpunkte herum aufgebaut wurde.

Die Daumenkontaktpunkte würden für die Pulsoximeterfunktion verwendet werden, daher war es wichtig, dass der Sensor bündig mit der Elektronik im Inneren abschließt. Mithilfe einer Marker-Tafel konnten wir verschiedene Daumenpositionen und Layouts für das Design ausprobieren, um zu sehen, was sich in der Hand angenehm anfühlen würde. Der Badge ähnelt in Größe und Form einem modernen Smartphone - im Wesentlichen ist er ein großes Rechteck.

Das bringt uns zu unserem letzten Punkt der Überlegungen - den Materialien. Wir haben zwar Urethan oder Spritzguss für das Gehäuse in Erwägung gezogen, aber letztlich entschieden, dass dies zu zeitaufwändig wäre. Zum Glück, Die voll ausgestattete Werkstatt von Root3 Labs verfügt über die Möglichkeit des SLA-3D-Drucks, was für unsere beiden Plaketten ausreichen würde. Aber wir hielten uns alle Optionen offen und entwarfen das Gehäuse im Hinblick auf eine künftige Massenproduktion - zehn Plaketten für das gesamte Team? Warum nicht?

Als der endgültige Entwurf stand, machte sich das Team ans Werk. Die Bretter, unser wichtigster Punkt, wurden zuerst bestellt. Wir rechnen mit einer Bearbeitungszeit von etwa einer Woche für nackte Platinen, daher war es unbedingt erforderlich, diese Bestellung sofort aufzugeben. Während wir warteten, machte sich unser mechanisches Team an die Arbeit, die Platine zu entwerfen, während das elektrische Team begann, Teile zu beschaffen.

Der Plan für den nächsten Monat lag vor uns! Während wir auf die Ankunft der Platinen warteten, konnten wir Prototypen des Gehäuses drucken, um zu testen, wie alles zusammenpasst. Sobald die Platinen eintrafen, würde Electrical sie bestücken und mit den Tests beginnen. Parallel zur Elektroabteilung arbeitete das Team für Mechanik und Fertigung an der Bearbeitung der Daumenkontakte und dem Aufbau des Gehäuses. Sobald alles zusammengebaut war, gingen wir dazu über, die verschiedenen Funktionen zu testen und mit den Softwareelementen zu arbeiten. Es war ein straffer Zeitplan, aber wir hatten Backups eingebaut - und einen flexiblen Plan, der bei Bedarf angepasst werden konnte.